地址:郑州市国家大学科技园东区16B-14

联系人:周海洋

手机:15515559929

手机:15515559919

来源: 编辑: 发布时间:2025-04-14 点击:次

在精密制造、生物医药及半导体等高端产业领域,百级净化车间(Class 100 Cleanroom)作为核心生产设施,其建设成本直接影响企业投资回报周期。这类车间需将空气中≥0.5微米的悬浮粒子控制在每立方米≤100个,其成本构成远超普通洁净室。本文将从技术实现路径、成本结构拆解、行业差异分析及优化策略四个维度,解析百级净化车间的每平方米成本逻辑。

一、技术实现路径:空气洁净度的“纳米级”管控

百级净化车间的技术核心是层流净化系统与高效过滤体系的协同作用。

1、空气流动设计:采用FFU(风机过滤单元)阵列形成垂直单向流,确保微粒被持续排出;

2、过滤冗余配置:三级过滤体系(初效+中效+高效过滤器)中,高效过滤器需达到H14级别,对0.3μm微粒过滤效率≥99.995%;

3、压差控制系统:通过正压设计防止外部污染渗入,压差传感器精度需达±1Pa。

此类技术配置直接导致设备投资占比达总成本的40%-50%,其中仅空调净化系统(含FFU、风淋室)即占20%-30%。

二、成本结构拆解:每平方米报价的“金字塔”模型

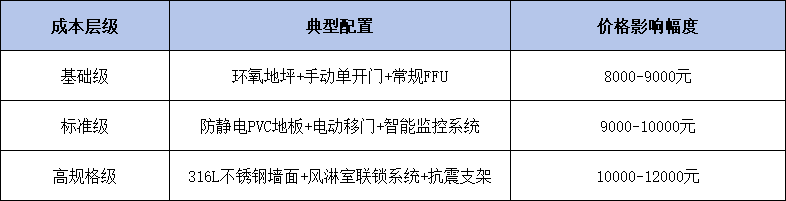

百级净化车间的每平方米成本通常在8000-12000元区间,具体取决于以下分层:

注:半导体行业因需配置光刻机配套净化模块,成本可能突破15000元/平方米。

三、行业差异分析:应用场景的“成本重塑”效应

不同行业对百级车间的需求差异显著:

1、制药行业:侧重防微生物污染,需配置VHP(汽化过氧化氢)灭菌系统,成本增加12%-15%;

2、电子制造:强调静电防护,需部署离子风机+导电地坪,附加成本约8%-10%;

3、外科手术:要求快速自净能力,需配置高频次换气系统(≥30次/小时),能耗成本提升20%-30%。

四、成本优化策略:全生命周期价值管理

1、模块化设计:采用标准化洁净室模块,缩短施工周期30%-40%,降低施工成本15%-20%;

2、设备国产化:选用本土品牌FFU(价格约为进口设备的60%-70%),配合智能控制系统实现能效提升18%-22%;

3、动态分级管理:按工艺需求划分洁净等级区域(如核心区百级+辅助区千级),减少过度投资25%-35%;

4、政策红利利用:申请高新技术企业补贴(部分区域可覆盖总投资的5%-8%)及绿色工厂认证奖励。

百级净化车间的成本本质是技术复杂度与合规性要求的货币化体现。企业需从工艺需求出发,平衡初始投资与长期运维成本,通过技术迭代和政策协同实现成本最优解。未来,随着纳米材料应用与数字孪生技术的普及,百级车间的成本结构或将迎来新一轮重构。