地址:郑州市国家大学科技园东区16B-14

联系人:周海洋

手机:15515559929

手机:15515559919

来源: 编辑: 发布时间:2025-12-27 点击:次

一、高标定制≠盲目加价:省心预算的核心逻辑

1 级无尘车间的 “高标定制”,本质是 “需求精准匹配 + 配置科学分级”,而非单纯堆砌高端材料。据行业数据显示,科学定制的项目较 “一刀切” 方案,可节省 15%-20% 的无效支出 —— 某新能源企业通过定制化优化气流组织,既满足电池涂布工序的微振动要求,又避免了全车间防微震改造的超额投入。

省心预算的关键,是像高标定制企业那样 “先定边界再配资源”:明确 “必须达标” 的核心指标(如洁净度、合规要求),剥离 “非必要高端配置”,让每一分预算都对应实际使用价值,实现 “高标不高价,定制更省心”。

二、高标定制预算拆解:三大模块 + 定制化控本逻辑

(一)定制化核心成本(占总预算 65%-75%):精准匹配需求不浪费

1、基础配置定制:按 “刚需指标” 锁定核心支出

高标定制的第一步是 “剥离冗余”,仅围绕核心指标配置基础资源:

洁净围护:根据行业场景定制 —— 生物医药车间需抗 VHP 腐蚀板材(较普通款溢价 30%-40%),电子车间侧重防静电性能(表面电阻 10⁶-10⁹Ω),避免 “全场景用顶配”;

净化系统:按洁净度稳定性需求分级 —— 半导体高端制程需 H14 级滤网 + 低噪 FFU(整体溢价 40%-60%),普通精密电子可选用高效滤网 + 常规 FFU,核心区与辅助区差异化配置;

环境控制:针对关键工序定制精度 —— 光刻工序温湿度控制 ±0.5℃(较普通精度溢价 18% 左右),仓储区可放宽至 ±1℃,避免全车间统一高标准导致的成本浪费。

2、功能模块定制:按 “工艺需求” 灵活增减

高标定制的省心之处,在于可根据生产工艺 “按需加配”,避免无用功能支出:

必配模块:1 级洁净核心系统(空气净化 + 基础自控),占核心成本的 50%-60%,是保障达标底线;

选配模块:防微震地基(半导体制程需配,占核心成本 15%-20%)、纯化水系统(生物医药专属,溢价 40%-60%)、数字孪生监控(高端需求可选,基础版溢价 80%-120%);

定制案例:某科研实验室通过 “核心实验区高标 + 辅助区基础配置” 的混合方案,既满足多参数可调需求,又将总预算降低 18%。

(二)定制化适配成本(占总预算 10%-15%):贴合场景降后期风险

1、区域适配定制:按 “场地条件” 优化施工方案

高标定制需结合场地实际调整,避免 “一刀切” 施工导致的成本增量:

气候适配:高湿地区强化除湿系统冗余(较常规配置溢价 10%-15%),多尘地区升级前置过滤层级(额外投入占核心成本 5%),避免后期因环境不适导致的整改;

空间适配:利用 BIM 技术定制管线布局 —— 狭长型车间采用 “分区送风” 设计,减少 FFU 配置数量(节省 10%-15% 设备支出),不规则空间优化气流组织,避免涡流区导致的能耗浪费。

2、合规适配定制:按 “认证标准” 精简投入

不同行业合规要求差异显著,定制化可避免 “过度合规” 支出:

生物医药:聚焦 GMP/FDA 认证核心要求,配置可追溯监测系统(溢价 20%-30%),无需额外投入非必要国际认证配套;

电子半导体:满足 SEMI 基础标准即可,针对高端制程按需加配电压暂降防护(占合规成本 25%),普通封装测试车间可简化配置。

(三)定制化保障成本(占总预算 10%-20%):规避隐性支出更省心

1、设计咨询费(总预算 3%-5%):前置优化降返工成本

高标定制的核心价值之一是 “前置规避风险”:通过 CFD 气流模拟、工艺布局优化,提前发现管线冲突、气流死角等问题,避免后期整改(返工成本通常占总预算 10%-15%)。某电子企业通过定制化设计,将施工返工率从行业平均 8% 降至 0,节省大量时间与资金成本。

2、检测验收与运维储备(总预算 7%-15%):全周期省心兜底

检测定制:仅针对核心指标委托第三方检测(如粒子浓度、漏风率),辅助指标企业自检,节省 20%-30% 检测费用;

运维储备:按定制化配置测算耗材更换周期 ——H14 级滤网使用寿命 12 个月,较普通滤网延长 50%,可降低年运维投入;同时预留核心设备维保金(约总预算 3%-4%),避免后期突发故障的额外支出。

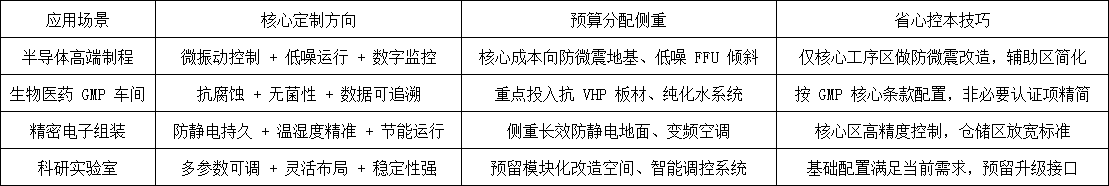

三、场景化定制预算侧重:不同行业省心配置指南

四、高标定制省心预算实操攻略:3 步锁定最优方案

(一)第一步:锚定需求边界,避免 “过度定制”

1、列 “刚需清单”:明确 3-5 项核心指标(如洁净度 Class 1、温湿度 ±0.5℃、GMP 认证),标注 “必须达标”;

2、划 “非必要项”:如普通电子车间无需抗腐蚀板材、中小项目无需数字孪生系统,直接从预算中剔除;

3、参考同行业案例:如海博尔为某精密电子企业定制的方案,仅聚焦防静电与温湿度精准控制,总预算较全高配方案降低 17%。

(二)第二步:配置分级选型,平衡 “高标与成本”

采用 “核心区高配 + 辅助区基础配” 的混合策略:

核心工序区:配置高标设备(如 H14 级滤网、低噪 FFU),保障关键指标稳定;

辅助区域(通道、仓储):选用达标基础配置,如普通防静电地面、常规密封处理,降低整体支出;

设备选型技巧:优先选 “节能型中端设备”,较高端设备溢价低 15%-20%,且年运维成本可省 30%,长期更省心。

(三)第三步:规避隐性成本,省心不止于前期

1、选 “全链定制厂家”:如海博尔这类设计 - 施工 - 运维一体化企业,可通过自有供应链降低材料成本 10%-15%,且避免设计与施工脱节导致的返工;

2、明确定制化责任:在合同中注明 “因定制方案不达标导致的整改,费用由乙方承担”,避免后期扯皮;

3、预留弹性预算:按总预算 7%-9% 计提预备金,仅用于 “需求变更导致的必要调整”,避免无序加价。

五、高标定制的省心本质是 “精准掌控”

1 级无尘车间的省心预算,从来不是 “一味压价”,而是通过高标定制实现 “需求、配置、预算” 的精准匹配。海博尔的定制化实践证明,只要锁定核心需求、科学分级配置、规避隐性风险,就能在保障 1 级高标品质的同时,让预算更可控、后期更省心。

选择时牢记核心原则:不看 “全高配” 宣传,只看 “按需定制” 细节;不纠结单一模块价格,只看整体价值匹配;不忽视后期保障,只选全链定制伙伴。如需定制化预算测算,提供行业场景与核心指标,即可快速生成 “高标且省心” 的方案!